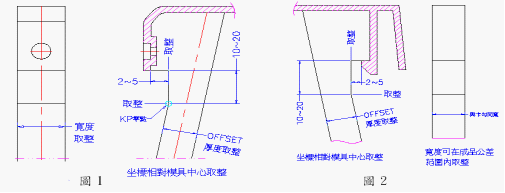

<一>﹑斜顶的设计方法及各尺寸的确定﹕

1.由产品的形状确定出抽芯距﹕S抽=S倒勾+(2~3)mm。

2.根据顶出行程﹐计算斜顶的角度α(tgα= S抽/ S顶 )﹐α值不宜过大﹐若太大斜顶所受的弯曲力较大﹐极容易导致断裂﹐一般取3≦α≦8˚。

3.确认斜顶的基淮P点在模具中的位置取整数。

4.确认斜顶的厚度L1﹐L1根据实际情况而定﹐但此值不宜过小﹐否则斜顶的强度不能保証。

5.斜顶与模仁之间的靠破距离H一般取5~10mm(依模仁厚度而定)。

<二>﹑设计过程注意的问题﹕

1.斜顶在顶出产品时不能损害产品的其它部位。

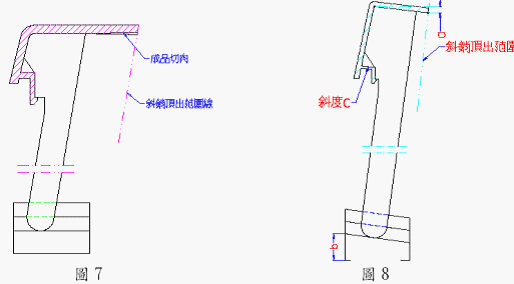

2.斜顶在本体板的偷孔应能全部包容斜顶。

3.斜顶座在上顶出板上滑动槽的尺寸确定及方向的确定﹐要使斜顶顺畅工作﹐也就是要满足斜顶在上顶出板的运动顺利及足够的运动空间﹐所以我们要确定斜顶座运动方向那边的空间要大﹐及保証L2>S抽。

<三>﹑分模线设计

1.基本分模(如图1和图2)

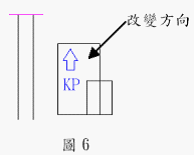

2.R角处理(如图3)

3.干涉一﹕行程空间不足(如图4)

解决方案﹕

(1)成品移位或切肉﹔(建议客户)如图5

(2)将斜顶厚度取小﹔(保証强度)

(3)改变抽芯的方向﹔(行程加长)如图6

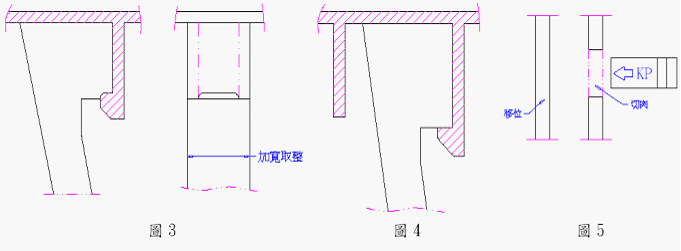

4.干涉二﹕沿抽芯方向﹐成品有下降弧度﹐斜顶不能后退

解决方案﹕(1)成品减胶﹐(建议客户)如图7

(2)斜顶座底部做斜度b﹐使斜顶延时顶出﹐如图8

要求﹕b≧a˚ c≧b˚

5.脱模角度≧2﹐因斜顶抽芯力较小﹐脱模困难。

<四>﹑斜顶与公模仁配合

1.基本配合(如图9)﹐公模仁线割斜孔。

2.增加导向(如图10)。

当斜顶较宽或模仁(导向)斜面太短﹐顶出时斜顶会向成品倾斜﹐使设计行程变短﹐脱模困难﹐应增加导向﹐形式有﹕

a.侧(单)面加T形钩﹔

b.背部加钩或燕尾槽﹔

3.模仁镶件(如图11)

当公模仁太厚(如>150mm)则线割加工精度(线弯曲)降低﹐加工时间长﹐及穿线孔难钻﹐应考虑镶件。

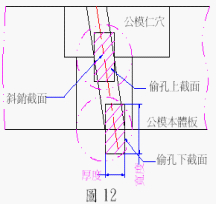

<五>﹑公模偷孔

要点﹕a.优先打圆孔﹐其次方孔﹐然后异型孔﹔

b.1KP偷孔大小与位置用双截面法检查(如图12)﹔

c.偷孔在组立平面上必须画出以检查与密封圈﹑水管﹑顶针﹑螺丝等是否干涉﹔

d.偷孔位置及尺寸优先取整。

<六>﹑斜顶与顶出板联接

联接一﹕斜顶与斜顶座用T形钩联接(如图13)。

斜顶厚度太小时﹐作单面钩﹔公模底部需加耐磨板﹔调整较困难﹐可在斜 顶座底部预留1~2mm供装配时调整。

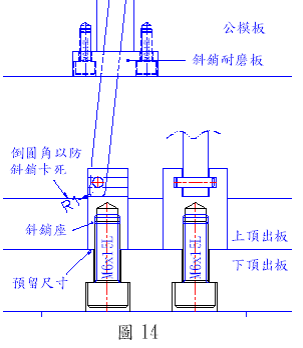

联接二﹕斜顶装圆顶与斜顶座联接﹐其余同前(如图14)。

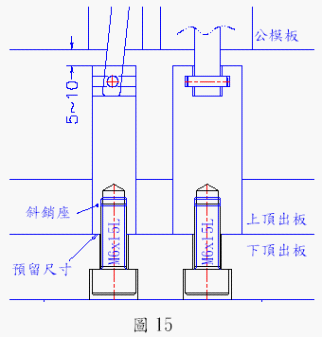

联接三﹕斜顶加长﹐斜顶缩短(增强刚度)公模不需加耐磨板(如图15)。

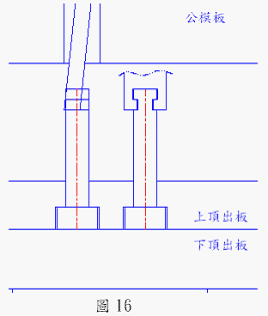

联接四﹕用带卡钩圆销作为斜顶座(如图16)。